Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Модуль для ведения производственного учета и управления производством на платформе 1С

MES4food

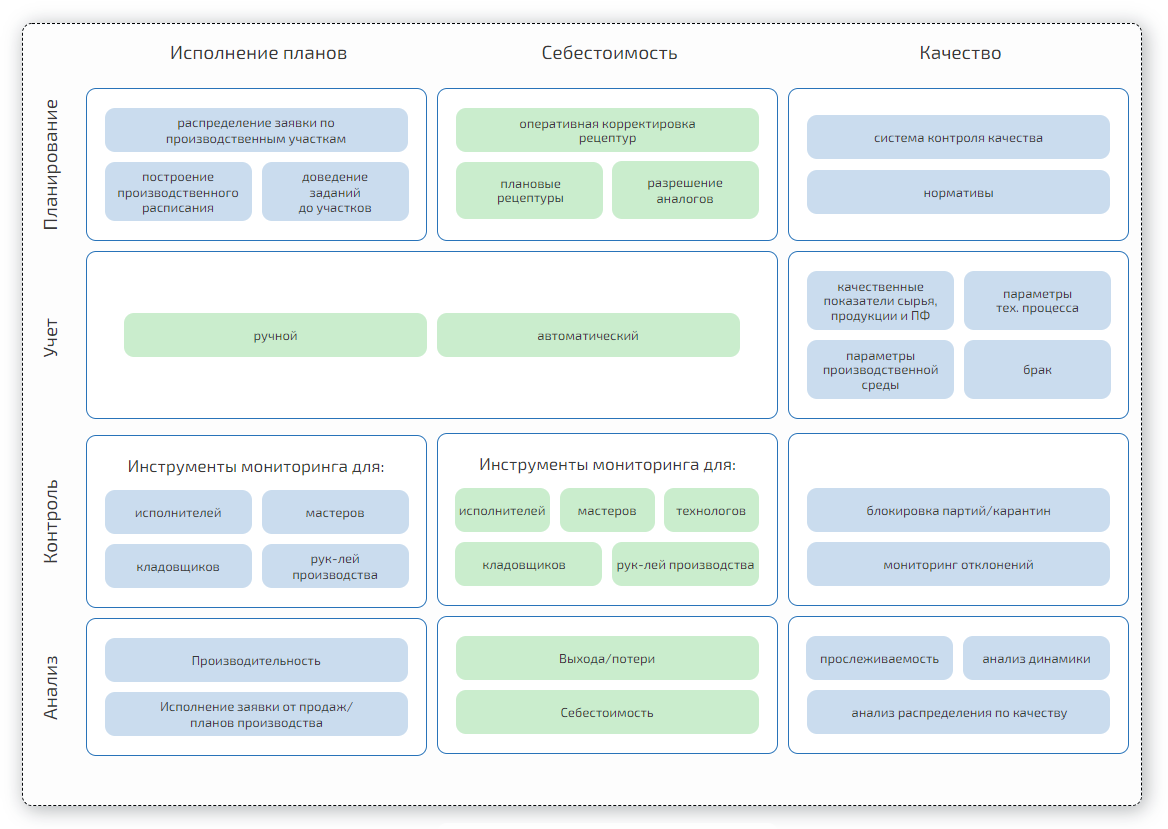

Схема продукта

Схема продукта

Исполнение планов

Планирование

Учет

Контроль

Анализ

Себестоимость

Качество

распределение заявки по производственным участкам

построение производственного расписания

доведение заданий

до участков

до участков

ручной

автоматический

плановые

рецептуры

рецептуры

система контроля качества

качественные показатели сырья, продукции и ПФ

блокировка партий/карантин

прослеживаемость

оперативная корректировка рецептур

нормативы

параметры

тех. процесса

тех. процесса

мониторинг отклонений

анализ динамики

параметры производственной среды

анализ распределения по качеству

брак

разрешение аналогов

исполнителей

Производительность

исполнителей

Выхода/потери

кладовщиков

Исполнение заявки от продаж/планов производства

кладовщиков

рук-лей производства

мастеров

мастеров

Себестоимость

рук-лей

производства

производства

технологов

Инструменты мониторинга для:

Инструменты мониторинга для:

Возможности

Возможности

1. Приемка молока

Поступление молока учитывается в системе в разрезе автомобилей, секций и поставщиков. Лаборант вводит в систему результаты выполненных им лабораторных анализов и значения по данным поставщика. Система автоматически определяет сорт и рассчитывает стоимость поступившего молока по правилам, определенным в договоре с поставщиком.

2. Учет в цехе

Для учета в цехе используются сенсорные киоски, которые размещаются в тех местах, где проходят материальные потоки, либо появляется необходимая для учета информация.

3. Чтение данных с системы SCADA

Наличие SCADA - систем диспетчерского управления и сбора данных позволяет минимизировать ввод данных пользователями. MES-система сама опрашивает базу данных SCADA и, используя заданные настройки, формирует учетные документы.

4. Учет лабораторных анализов

Лаборанты вносят в систему все выполняемые ими анализы. При этом система сама сообщает им о необходимости выполнения анализов на основании выданных руководителем заданий и информации о выпусках, введенной производственниками.

5. Рабочее место мастера цеха

Основные задачи мастера цеха в рамках MES-системы - контроль и диспетчеризация деятельности цеха через оцифрованные данные, ежесменный анализ результатов и проверка корректности учета. Рабочее место мастера цеха позволяет из одного окна выдавать задания, контролировать их выполнение, анализировать баланс жира и белка, контролировать остатки, списывать потери и сверхнормативный расход, начислять сдельную заработную плату.

6. Баланс жира и белка

Система позволяет контролировать потери жира и белка при выполнении каждой производственной операции, на основании фактических данных о расходе сырья и материалов и показателях лабораторных испытаний.

7. Прослеживаемость продукции

Подробный партионный учет в системе позволяет собирать историю каждой партии готового продукта, по которой можно отследить, какое сырье и материалы использовались на каждом этапе, физико-химические показатели сырья и полуфабрикатов, попавших в продукцию, сотрудников, выполнявших технологические операции.

8. Оперативная материально-сырьевая себестоимость

Подробный партионный учет в системе позволяет собирать историю каждой партии готового продукта, по которой можно отследить, какое сырье и материалы использовались на каждом этапе, физико-химические показатели сырья и полуфабрикатов, попавших в продукцию, сотрудников, выполнявших технологические операции.

9. Рабочее место технолога/ начальника цеха созревания

Система предназначена для упрощения контроля и анализа производства, поэтому для ключевых сотрудников разработаны специализированные рабочие места, в которых они могут видеть всю необходимую им информацию о состоянии, формировать задания для работников на участках, выполнять учетные операции, которые требуют их участия.

10. Анализ эффективности по этапам производства

Каждый этап производства сыра имеет свои ключевые показатели эффективности, для анализа которых предусмотрена специальная отчетность. Так, например, отчет по эффективности этапа варки позволяет проанализировать каждую варку: расход молока на килограммы сыра, результаты лабораторных анализов, ключевые параметры технологического процесса.

11. Мобильное рабочее место сыродела

Этап варки – самый важный этап производства сыра, поэтому он требует особого контроля. С помощью мобильного рабочего места сыродел может учитывать в системе время начала\окончания варки, время и факт внесения ингредиентов, показатели кислотности в процессе варки и другие важные параметры технологического процесса.

12. Анализ лабораторных показателей

Поскольку значения физико-химических показателей сыра на разных этапах производства имеют большое влияние на себестоимость и качество сыров, система дает возможность оценивать динамику изменения и разброс значений показателей на разных этапах производства.

1. Приемка мясного сырья

Приемка сырья выполняется с помощью сенсорных моноблоков или терминалов сбора данных, к которым подключены весы. При приемке полутуш и четвертей возможно указывать количество в двух единицах: килограммах и штуках, для дальнейшего контроля на складе.

2. Приемка мясного сырья

Каждое взвешивание фиксируется отдельно. На принятое сырье распечатываются внутренние этикетки и паллетные листы, по которым сырье можно идентифицировать при последующих складских и производственных операциях. Возможно автоматическое считывание сроков годности и номеров партий с штрих-кодов поставщиков и контроль температуры сырья в момент приемки.

3. Контроль сроков годности на складе сырья

Автоматизация операций приемки и выдачи сырья со склада позволяет контролировать просрочку, своевременно принимать решение о заморочке или переработке сырья. Детализация учета на складе сырья до камер и ячеек позволяет упростить выполнение складских операций: поиск нужной партии сырья, инвентаризация.

4. Анализ эффективности разделки и обвалки

Организация учета на участке разделки и обвалки позволяет увидеть отклонения фактических выходов от нормативных, сравнить выхода по разным категориям и партиям сырья.

5. Контроль рецептур специй и фаршей

Каждый участок, на котором происходит набор ингредиентов по рецептуре, оснащается сенсорным моноблоком. Наборщики видят задание на смену и рецептуру каждого конкретного замеса. Подобная автоматизация процесса наборки обеспечивает точное исполнение рецептур, учет применения аналогов, прослеживаемость партий и соблюдение принципа FEFO при расходе сырья и специй.

6. Учет продукции и полуфабрикатов в процессе производства

Для учета в цехе используются сенсорные киоски, которые размещаются в тех местах, где проходят материальные потоки. Система позволяет учитывать остатки в разрезе единиц тары (по рамам, по китаянкам), что упрощает сверку остатков и визуальный контроль. Благодаря простым интерфейсам учет в системе может быть организован силами производственных сотрудников, без расширения штата на специалистов по учету.

7. Оперативный контроль остатков на участках

Благодаря тому, то учет выполняется непосредственно в момент совершения производственных операций, в системе отображаются остатки полуфабрикатов и сырья на производственных участках в режиме онлайн. Это позволяет контролировать сроки годности и время нахождения продукции в камерах осадки, термообработки и охлаждения, автоматически формировать подсказки работникам и оповещать ответственных об отклонениях.

8. Анализ потерь при термообработке и охлаждении

Учет взвешивания каждой рамы с продукцией после осадки, термообработки и охлаждения позволяет определить зависимость потерь от времени операций и контролировать соблюдение нормативов.

9. Прослеживаемость

Подробный партийный учет в системе позволяет собирать историю каждой партии готового продукта, по которой можно отследить, какое сырье и материалы использовались на каждом этапе, физико-химические показатели и температуру сырья и полуфабрикатов, попавших в продукцию, сотрудников, выполнявших технологические операции.

10. Упаковка с перевешиванием каждого ящика

На участке упаковки продукции устанавливаются сенсорные моноблоки, которые интегрируются с весами для получения веса каждого ящика с упакованной продукцией. Таким образом обеспечивается точный поштучный контроль продукции на выходе с производства и прослеживаемость от рамы с полуфабрикатом до партии готовой продукции.

11. Мониторинг выполнения заявки на отгрузку

Учет в режиме онлайн позволяет не просто видеть актуальное состояние выполнения заявки на отгрузку, но и понимать, на каких участках сейчас находится неотгруженная продукция.

12. Себестоимость

Высокая точность и оперативность учета позволяет ежедневно анализировать реальную материально-сырьевую себестоимость каждой партии продукции, оценивать динамику, сравнивать ее с нормативами, заложенными в рецептуры. При этом возможна оценка потерь на каждом этапе производства в рублях.

1. Установка нормативных значений показателей лабораторных испытаний

После установки нормативных значений показателей, система автоматически сигнализирует об успешности проведения испытаний непосредственно в процессе ввода данных.

2. Составление программ лабораторных испытаний

Для проведения комплексных лабораторных исследований система позволяет группировать показатели в карты испытаний.

3. Рабочее место лаборанта

Сотрудник лаборатории имеет возможность в режиме реального времени отслеживать текущие заявки на анализы, а также вносить результирующие данные, используя специально организованное рабочее место.

4. Учет результатов испытаний

Лаборант, используя единую форму занесения результатов испытаний имеет возможность указать данные вручную, а также получить их с лабораторного оборудования с помощью цифровых интерфейсов.

5. Автоматический расчет показателей по формулам

Сотрудник лаборатории может самостоятельно создавать любые расчетные показатели используя встроенный конструктор формул вычислений.

6. Печать протоколов испытаний

По каждому проведенному испытанию система может распечатать необходимые протоколы, а также сохранить данные в широкий перечень форматов файлов.

7. Печать журналов испытаний

Для получения укрупненной информации по проведенным испытаниям, в системе ведется настраиваемый журнал, позволяющий также сохранять информацию в удобных форматах и выводить ее на печать.

8. Контроль стабильности результатов анализа

Для удобства восприятия и представления данных, информация об испытаниях может быть представлена в виде графиков, гистограмм либо карт Шухарта.

9. Прослеживаемость

Подробный партийный учет в системе позволяет собирать историю каждой партии готового продукта, по которой можно отследить, какое сырье и материалы использовались на каждом этапе, физико-химические показатели и температуру сырья и полуфабрикатов, попавших в продукцию, сотрудников, выполнявших технологические операции.

10. Учет лабораторных реактивов

Система позволяет вести оперативный учет реактивов и рабочих растворов, облегчая сотрудникам анализ и поддержание необходимых запасов.

11. Хранение нормативно-справочной документации

При проведении лабораторных испытаний сотрудник имеет возможность оперативного доступа к нормативно-справочной информации непосредственно из учетного документа. Система хранения также поддерживает широкий набор форматов файлов.

12. Себестоимость

Высокая точность и оперативность учета позволяет ежедневно анализировать реальную материально-сырьевую себестоимость каждой партии продукции, оценивать динамику, сравнивать ее с нормативами, заложенными в рецептуры. При этом возможна оценка потерь на каждом этапе производства в рублях.

12. Себестоимость

Высокая точность и оперативность учета позволяет ежедневно анализировать реальную материально-сырьевую себестоимость каждой партии продукции, оценивать динамику, сравнивать ее с нормативами, заложенными в рецептуры. При этом возможна оценка потерь на каждом этапе производства в рублях.

1. Планирование отгрузок

Для наиболее точного прогнозирования отгрузок используются две стратегии. Первая - построение прогноза отгрузок на основании истории продаж, акционных приростов, заказов покупателей и фактических остатков. Вторая - расчет ближайших отгрузок на основании заданных правил. Точный прогноз отгрузок на горизонт планирования позволяет дать корректное задание для запуска в производство, чтобы успеть выполнить все заказы клиентов вовремя.

2. Планирование отгрузок

Гибко настраиваемые правила расчета отгрузок позволяют настраивать стратегию расчета по каждой товарной категории с разными горизонтами планирования. Это увеличивает точность планирования производства.

3. Формирование заявки на производство

Необходимые параметры по производству продукта (длительность цикла, минимальный замес, нормативный запас) заполняются автоматически. На основании этих данных автоматически рассчитывается объем запуска + определяется дата выпуска базового продукта.

4. Формирование заявки на производство

Автоматически рассчитывается потребность в сырье,упаковке и загрузка оборудования. Это позволяет проанализировать исполнимость задания на производство и скорректировать его при необходимости.

5. Формирование задания на упаковку

Опираясь на данные по остаткам неупакованной продукции, заказы клиентов и остатки готовой продукции система автоматически формирует задание на упаковку по гибко настраиваемым сценариям.

6. Формирование задания на упаковку

Система также контролирует потребность ресурсов упаковки и загрузку упаковочного оборудования. Вы всегда увидите - всего ли хватает для производства.

1. Автоматический сбор информации о производительности оборудования

Информация для анализа эффективности эксплуатации оборудования собирается автоматически и с фасовочных линий, маркировочных комплексов, верификаторов кодов маркировки или дополнительно устанавливаемых датчиков.

2. Учет графиков работы, плановых простоев и переналадок, нормативной производительности

Расчет показателей OEE уточняется за счет автоматического сопоставления фактической информации о работе оборудования с нормативной: графиками работы, плановыми простоями, плановыми переналадками и нормативной производительностью.

3. Учет причин простоев и отклонений

Оператор оборудования или мастер участка указывают причины отклонений в производительности, обнаруженных системой при сопоставлении фактической и нормативной информации.

4. Мониторинг производительности оборудования

Руководитель производства может контролировать производительность оборудования оперативно, в течение смены, а руководство предприятия может отслеживать изменения производительности на более длительном интервале.

5. Анализ эффективности эксплуатации оборудования по методике OEE

Система отчетности дает возможность начать анализ с укрупненных данных и углубиться в детали при необходимости

1. Себестоимость

Высокая точность и оперативность учета позволяет ежедневно анализировать реальную материально-сырьевую себестоимость каждой партии продукции, оценивать динамику, сравнивать ее с нормативами, заложенными в рецептуры. При этом возможна оценка потерь на каждом этапе производства в рублях.

1. Формирование заданий на маркировку

Рабочее место «Формирование заданий на маркировку» предназначено для распределения общий заявки на маркировку по рабочим линиям и оценки их загрузки. Так же для обеспечения рабочих линий сырьем для выполнения процесса маркировки.

2. Конструктор шаблона этикеток

Для формирования шаблонов этикеток для маркировки штучной продукции, короба и паллет используется интуитивно понятный конструктор.

3. Интеграция с оборудованием поточной маркировки

Функционал для обменов информацией с ПО оборудования поточной маркировки и верификации включает в себя:

• функционал формирования файла для передачи на оборудование печати

• функционал загрузки результатов верификации.

Эти функции, в зависимости от сценария работы, выполняются либо непосредственно из "Задания на маркировку" минуя производственный контур, либо из в связке с производственным контуром из АРМ "Работа с заданиями".

• функционал формирования файла для передачи на оборудование печати

• функционал загрузки результатов верификации.

Эти функции, в зависимости от сценария работы, выполняются либо непосредственно из "Задания на маркировку" минуя производственный контур, либо из в связке с производственным контуром из АРМ "Работа с заданиями".

4. Решение для маркировка весовой продукции

В АРМ «Стационарная маркировка» выполняется маркировка, агрегация и верификация продукции под задание. Рабочее место позволяет агрегировать продукцию до коробов и паллет. Данный вариант маркировки подходит для штучной весовой продукции и для маркировки небольших партий штучной продукции.

5. Печать кодов из 1С

Печать загруженных кодов может производится непосредственно из 1С пакетно из всех доступных кодов с помощью обработки «Групповая печать кодов маркировки» и индивидуально под "Задание на маркировку".

6. Агрегация штучной продукции до коробов и паллет

Рабочее место агрегации позволяет объединять продукцию (в том числе маркированную кодами DataMatrix) в короба и паллеты в процессе работы на складе. Каждому коробу и паллете присваивается уникальный идентификатор.

7. Единое рабочее место маркировки в системе «Честный знак»

Для администрирования обменов с СУЗ и ГИС МТ было разработан интерфейс - АРМ "Рабочее место администратора обменов с ГИС МТ". АРМ позволяет отслеживать обеспечение производства кодами, заказывать или резервировать коды из свободного остатка под конкретное задание, а также автоматически поддерживать оптимальный запас кодов. На вкладке "Отправка отчетов" можно формировать отчеты о нанесении и вводе в оборот, и отслеживать успешность их отправки.

8. Заказ кодов для печати на типографии

Из системы может быть выполнен заказ для печати кодов на типографии. Для этого достаточно при оформлении заказа указать в какой типографии выполняется заказ.

9. Автоматическое поддержание запаса кодов DataMatrix

В системе предусмотрена возможность автоматического пополнения кодов и поддержания остатка. Заказ может быть сформирован регламентным заданием или по нажатию кнопки в АРМ "Рабочее место администратора обменов с ГИС МТ". При расчете количества, которое требуется заказать, учитывается минимальный и максимальный остаток, установленный для каждой номенклатуры, текущий остаток кодов, а также остаточный срок жизни этих кодов.

10. Интеграция ГИС Честный знак с ГИС Меркурий

На основании производственных ВСД из модуля интеграции с ГИС «Меркурий» автоматически создаются элементы справочника "Идентификаторы происхождения ВЕТИС", которые подставляются в документ «Маркировка товаров ИС МП» при вводе продукции в оборот.

11. Списание кодов и вывод кодов из оборота в ГИС Честный знак

Списание кодов и вывод из оборота оформляются непосредственно из системы путем оформления соответствующего документа.

1. Рабочее место ветеринарного врача

Основные операции можно проводить в одном месте: «Рабочее место ветеринарного врача». В АРМ отображаются документы 1С оперативного контура, они же являются основанием для формирования партий в "Меркуриий"

2. Нормативно-справочная информация

Подсистема "Меркурий" имеет свой изолированный набор справочников. Для справочников оперативного контура и справочников "Меркурия" устанавливаются соответствия в регистрах сведений.

3. Автоматизированный подбор сырья в производственных операциях

Для автоматизации совершаемых операций можно задать правила. Например: какое сырье автоматически подобрать и списать на выпускаемую продукцию. Можно задать коэффициент списания сырья.

4. Пакетная выписка

Рабочее место позволяет формировать транспортные партии пакетно, сразу на несколько рейсов и реализаций.

Эффекты от внедрения

Эффекты от внедрения

50%

Снижение затрат на производственный учет

3%

Увеличение выходов продукции

60%

Уменьшение непроизводственных потерь

70%

Снижение затрат на прохождение аудитов

Увеличение выходов продукции

Уменьшение непроизводственных потерь

Снижение затрат на прохождение аудитов

Снижение затрат на производственный учет

50%

2-3%

60%

70%

Получить методические материалы о применении модуля MES4FOOD

Кейсы

Кейсы

Порховский МСЗ

Производство

Производство

- Учет выработки продукции, сырья и материалов по этапам производства

- Контроль баланса ж/б и прочих сухих веществ по входам и выходам на каждом этапе производства

- Контроль остатков продукции на хранении и созревании в разрезе партий

- Контроль сроков посола и созревания сыра

- Учет результатов лабораторных анализов продукта на всех этапах производства

Городецкий молочный завод

Маркировка

Маркировка

- Автоматизация маркировки под требования ГИС "Честный знак" на восьми производственных линиях трех видов нанесения кодов DataMatrix

- Разработка и внедрение функционала по заказу кодов в типографии через стороннюю систему MCDN

Карат (плавленые сыры)

Производство

Производство

- Детализация производственного учета по переделам

- Организация прослеживаемости партий от сырья до готовой продукции

- Получение информации о количестве и местах образования потерь

- Оценка зависимости качества продукции от параметров техпроцесса

Птицефабрика Вараксино

Производство и маркировка, интеграция с ГИС

Производство и маркировка, интеграция с ГИС

- Автоматизации процессов балансировки заявок на сортировку яйца

- Оптимизация загрузки оборудования

- Автоматизированная работа с электронными ВСД в ГИС "Меркурий"

СЗ Сармич

Производство

Производство

- Система планирования загрузки производственных линий

- Разработка средств контроля за соблюдением технологии производства

- Создание инструментов контроля расходования сырья и материалов на производственных участка

МЗ Белебеевский

Производство и склад

Производство и склад

- Автоматизация оперативного учета на производстве сыров и цельномолочной продукции

- Партионный учет переделов, прослеживаемость продукции и сырья

- Оперативное планирование нарезки, копчения и комплектации под отгрузку, подбор партий продукции по FIFO

Чернышихинский мясокомбинат

Производство

Производство

- Внедрение автоматизированной системы на участке специй

ТМ Сырный дом

Производство, интеграция с ГИС

Производство, интеграция с ГИС

- Автоматизация оперативного учета на производстве сыров и цельномолочной продукции

- Партионный учет переделов, прослеживаемость продукции и сырья

- Учет хранения партий продукции в разрезе камер и рам

- Настройка модели работы с ГИС "Меркурий" на участке

Азбука сыра

Производство

Производство

- Предпроектные работы (формализация целевых процессов оперативного учета на производстве + выработка требований к их автоматизации)

- Разработка архитектуры автоматизированной системы производственного учета

П/ф Элинар-Бройлер

Производство

Производство

- Автоматизация процессов планирования производства и разруба птицы

МСЗ Порховский -ТМ Аланталь

Производство

Производство

- Автоматизация оперативного учета на производстве сыров и цельномолочной продукции

- Партионный учет переделов, прослеживаемость продукции и сырья

- Учет хранения партий продукции в разрезе камер и рам

ЧС Сыробогатов

Производство

Производство

- Автоматизация оперативного учета на производстве сыров

- Настройка рабочего места ручной маркировки весовой продукции

Тульский молочный комбинат

Производство

Производство

- Внедрение МЕС-ситемы в сырном цехе

- Формирование заявки на производство (планирование варки, нарезки упаковки и плавки сыра)

Павловский молочный завод - ТМ ЭГО

Производство

Производство

- Автоматизации учета выпуска готовой продукции с производства

- Маркировка готовой продукции

Уникальное решение MES уровня для производителей продуктов питания на 1С

Готовая интеграция с АСУТП, SCADA и анализаторами

~ 80% потребностей производителей продуктов питания продукт закрывает без доработок

Три основных преимущества продукта

Полезные материалы от разработчика

Полезные материалы от разработчика

Производство

Рассмотрим MES-систему как платформу для цифровой трансформации пищевого производства. Поговорим о том, какие полезные цифровые сервисы можно построить на базе MES.

Читать статью

Производство

Свой доклад построю в разрезе трех задач-вызовов, которые стоят перед производителями продуктов питания...

Читать статью

Производство

Кейс проекта внедрения MES+, реализованного компанией «Константа» совместно с командой Чернышихинского мясокомбината

Читать статью

Производство

Обеспечение: прослеживаемости от сырья до готовой продукции, полноты и достоверности учетных данных на всех участках производства, технологического контроля производственной операции и др.

Читать статью

Производство

Автоматизация учета и мониторинга производственных процессов, готовой продукции и исполнения заказов покупателей.

Читать статью

Производство

На вебинаре для переработчиков молока обсудили, как должен поменяться склад молочной продукции для внедрения поэкземплярного учета кодов маркировки в УПД.

Читать статью

Производство, Интеграция с ГИС

Пять причин, из-за которых производители продуктов питания рассматривают возможность интеграции «1С» с оборудованием Bizerba и Espera.

Читать статью

Логистика, Производство, Интеграция с ГИС

Собрали в статье опыт нашего клиента – «Княгининское молоко», по автоматизации оперативного учета в рамках сразу нескольких предметных областей.

Читать статью

Производство

Кейс проекта автоматизации оперативного учета на Маслосырзаводе «Порховский». Путь перехода от Excel к MES-системе

Читать статью

Производство

25 ноября 2021 г. прошел второй вебинар цикла «Автоматизация оперативного учета на мясокомбинатах», посвященный разбору возможностей и пользы от внедрения MES-системы на производстве

Читать статью

Производство

Тот, кто хотя бы однажды доводил подобный проект до его логического завершения, неизбежно сталкивался с одной и той же проблемой:.. Поговорим об этом в статье..

Читать статью

Производство

Рынок молочного производства динамично растет. Заводы модернизируются, наращивают мощности и ассортимент. У переработчиков молока появляется все более осознанный запрос на автоматизированный учет и контроль производства.

Читать статью

Производство, Интеграция с ГИС

Вот этот день настал, ровно год, как оформление электронных ВСД стало обязательным для переработчиков молочного сырья. Но, почти как с предсказаниями майя — ожидаемого «конца света» как будто бы не случилось. Или случилось?

Читать статью

Производство

В рамках пресейлов MES-системы, клиенты задают нам вопросы: как современные ИТ-системы могут повысить эффективность работы производства?

Читать статью

Производство, Интеграция с ГИС

В 2019 г. молочная отрасль переживала переход на электронную ветеринарную сертификацию в ГИС «Меркурий». Проходил этот процесс болезненно – с сопротивлением и местами даже саботажем..

Читать статью

Производство

В последние несколько лет у производителей продуктов начал наблюдаться интерес к системам ТОиР. Особенно – на новых запускаемых заводах или, где завершилось серьезное перевооружение технологического оборудования.

Читать статью

Производство

Александр Цыбизов, руководитель департамента внедрения отраслевого решения ERP4FOOD компании "Константа" поговорит о подготовке и рецептурной закладке мясного сырья.

Читать статью

Производство

Сегодня хочется поговорить о клиентах, которые доверяют нам разобрать на запчасти, словно конструктор, святая святых своего бизнеса – производство.

Читать статью

Производство

Поговорим о ключевых отчетах по анализу результатов работы участка варки, которые представляет система.

Читать статью

Производство

Задачи и проблемы, которые нужно решить при организации внутрицехового учета на участке варки сыра. Цикл статей посвященных улучшениям в управлении промышленным производством сыра.

Читать статью

Производство, Склад и логистика

- Актуальные требования к складскому учету и учету отгрузок

- Грабли и лайфхаки проектов автоматизации - практический опыт

- Варианты решения задачи поэкземплярного учета

Смотреть вебинар

Планирование, Производство, Клиентский сервис

- Как производить продукцию вовремя и в нужном объеме?

- Как повысить производственный и клиентский сервис из одного окна?

- Как система планирования влияет на бизнес мясопереработчиков?

- Как одновременно снизить процент списаний и остатки на складе готовой продукции, не сорвав отгрузки?

Смотреть вебинар

Производство

- Как снизить себестоимость продукции мясокомбината?

- Как стандартизировать и повысить ее качество?

- Как повысить % выполнения планов производства и заявок на производство?

- Как обеспечить прослеживаемость и упростить прохождение аудитов?

Смотреть вебинар

Производство

- Какие задачи, продиктованные отраслевыми стандартами рынка, необходимо решать мясокомбинату в обозримом горизонте времени?

- Какие бизнес-процессы уже автоматизированы у "сильных рынка сего"?

- Какие тренды отрасли еще только зарождаются и могут стать вашим козырем в конкурентной борьбе?

Смотреть вебинар

Производство

- Место блока формирования заявки на производство в общей модели планирования производства на предприятии

- Проблемы, на решение которых направлена система ФЗП

- Функциональные возможности системы

- Место системы в общем IT-ландшафте предприятия

- Связка системы планирования и MES-системы

- План внедрения системы ФЗП мясной продукции

Смотреть вебинар

Производство

- Учет качественных показателей и лабораторных исследований

- Учет параметров технологического процесса и среды

- Контроль рецептур

- Контроль и анализ брака

- Учет экспериментов в MES-системе

- Статистический анализ информации в MES-системе

Смотреть вебинар

Производство

- Общая модель планирования

- Планирование подготовки мясосырья и специй по цехам

- Прогнозирование отгрузок

- Планирование упаковки и маркировки

- Формирование заявки на выработку продукции по цехам

- Распределение заявки на цех/ участок на задания на рабочие центры

Смотреть вебинар

Производство

- Детальность жиробаланса в MES

- Границы применимости баланса

- Влияние погрешности измерительных приборов

- Особенности баланса как инструмента анализа эффективности

- Примеры форм сводного баланса и баланса по участку

Смотреть вебинар

Производство

- Что такое MES-система для переработчиков молока?

- Краткий обзор вариантов MES-систем

- Место MES-системы в IT-среде предприятия

- Плюсы и минусы внедрения собственными силами

- Базовая схема оперативного производственного учета

- Как выбирать подрядчиков?

Смотреть вебинар

Связаться с нами

Вы можете сами нам позвонить 8 (831) 28-28-227 или написать konstanta@standart1c.ru

Отраслевое решение для автоматизации производителей продуктов питания на платформе 1С от компании "Константа"

© 2022, Компания "Константа". Все права защищены.

603087, Россия, Нижний Новгород, Родионова. 23

konstanta@standart1c.ru

8 (831) 28-28-227

603087, Россия, Нижний Новгород, Родионова. 23

konstanta@standart1c.ru

8 (831) 28-28-227